FASERN - TEXTILIEN - ROHSTOFFE - EQUIPMENT & KNOW HOW

Wir geben dem Beton die Seele!

Rohstoffe und Equipment für Glasfaserbeton

Wir bieten Ihnen:

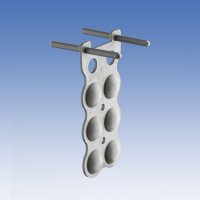

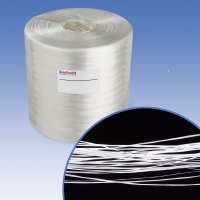

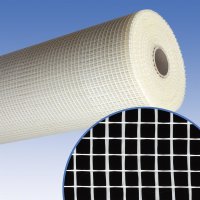

alkaliresistente Glasfasern, Flächenprodukte sowie Spezialbewehrungen zur statischen Armierung von Beton.

Desweiteren:

Know-how Transfer / Anwendungsberatung

Herstellung langzeitbeständiger Spezialmischungen zur Produktion von leicht- und selbstverdichtenden Faser- und Textilbetonen

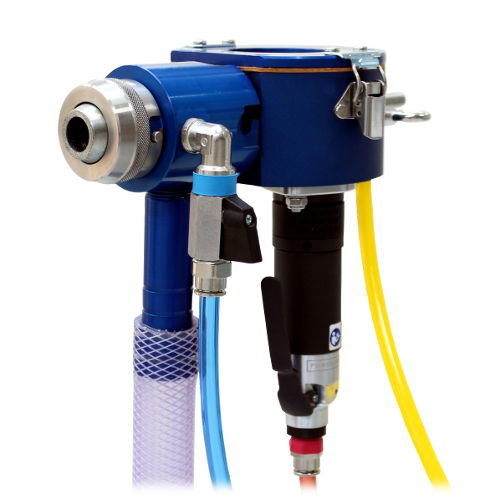

Spezialmaschinen zur Verarbeitung

Im Durapact 2.0 Kompetenzzentrum Faserbeton profitieren Sie von 35 Jahren Erfahrung in der Entwicklung und dem Vertrieb faserarmierter und textilbewehrter Rezepturen für Beton.

Knetbeton 2.0 Soft Art

Knetbeton das Original von Miled Ben Dhiaf vorgestellt in der Höhle der Löwen

Hier geht es zur

Knetbeton Foto Galerie

Du brauchst nicht viel, um mit Knetbeton zu arbeiten

Eine Idee, Knetbeton, Wasser, zehn Finger, Handschuhe, Maske, Dose zum Mischen, Sprühflasche, Unterlage und etwas Folie zum Abdecken.

Knetbeton haftet auf verschiedenen Untergründen

Styropor, Glas, Metall, Stein, harte und raue Oberflächen...

Vorher Schlämme auftragen oder mit Malerkrepp umwickeln.

Knetbeton besteht aus 4 ausgewählten Stoffen

Knetbeton ist ein hochreiner Zement, der auch für Trinkwasseranlagen verwendet wird. Da er keine Stoffe abgibt, ist er Ideal für Unterwasserwelten, Terrarien, Vogeltränken u.v.m geeignet.

Die "Lebensquelle"

gestaltet durch den Künstler Lukas Mayr aus Südtirol

Die Skulptur wurde mit Knetbeton 2.0 Soft Art ummantelt.

myonesphere.eu alumaa.eu

Lass deiner Kreativität freien Lauf

.jpg)